Dr. Widya Rosita, dosen Departemen Teknik Nuklir dan Teknik Fisika UGM, dan tim berhasil mempublikasikan hasil penelitian pada jurnal internasional Journal of Environmental Chemical Engineering edisi ke 8 pada tahun 2020. Penelitian ini berjudul Sequential particle-size and magnetic separation for enrichment of rare-earth elements and yttrium in Indonesia coal fly ash (Terjemahan literal: Pemisahan partikel sekuensial dan magnetic untuk pengayaan logam tanah jarang dan yttrium dari Abu hasil pembakaran batu bara di Indonesia).

Kebutuhan akan logam tanah jarang (rare-earth elements) dan yttrium di dunia hingga saat ini terus meningkat. Hal ini disebabkan oleh pentingnya logam-logam tersebut dalam proses manufaktur semikonduktor dan perangkat elektronik yang kita gunakan sehari-hari. Dengan kebutuhan akan logam tanah jarang yang tinggi, ketersediaan logam tanah jarang menjadi sangat terbatas. Penelitian-penelitian sebelumnya telah menemukan bahwa abu buangan dari hasil pembakaran batu bara memiliki kandungan logam tanah jarang dan yttrium yang cukup signifikan. Karena logam tanah jarang merupakan elemen yang tidak volatil, maka pola distribusi keberadaan logam tanah jarang di abu sisa pembakaran akan sama dengan pola distribusi di batu bara.

Abu (fly ash) limbah pembakaran batu bara dihasilkan di banyak pembangkit listrik tenaga uap (PLTU) di Indonesia. Selama ini, abu tersebut digunakan sebagai material campuran di industri semen dan digunakan juga untuk membuat geopolimer. Selama ini, logam tanah jarang yang terdapat di abu batubara tidak diproses ulang dan diambil kembali. Abu bekas pembakaran batubara di Indonesia memiliki kandungan logam tanah jarang sebesar 38% dengan pola distribusi pengayaan tinggi. Dr. Widya Rosita dan tim melakukan penelitian untuk dapat memproses ulang dan mengambil kandungan logam tanah jarang yang terdapat di abu pembakaran batu bara di Indonesia [1]. Sebelum diambil kembali, logam tanah jarang yang terdapat di abu tersebut harus diperkaya kandungannya terlebih dahulu.

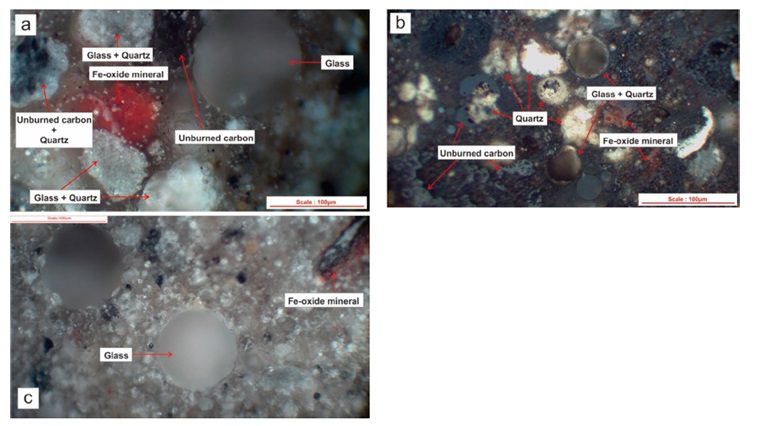

Gambar 1. Observasi kandungan abu sisa pembakaran batu bara dari PLTU Tuban, Indramayu, dan Paiton-1 [1]

Abu hasil pembakaran batu bara yang digunakan pada penelitian ini berasal dari zat buangan dari PLTU Tuban, Indramayu, dan Paiton-1 Indonesia. Sedangkan batu bara yang digunakan sebagai bahan bakar berasal dari Kalimantan dan Sumatera Selatan. Separasi komponen logam tanah jarang dari abu batu bara dilakukan dengan metode penyaringan dan separasi magnetik, yang juga bertujuan untuk memperkaya kandungan logam tanah jarang di abu tersebut. Hasil penyaringan menunjukkan peningkatan kandungan logam tanah jarang hingga 58.69% dengan faktor pengayaan 1,1.

Gambar 2. Kandungan oksida setelah proses pemisahan [1]

Setelah melalui proses penyaringan, dilakukan proses pemisahan magnetik. Hasil dari pemisahan ini menunjukkan bahwa logam tanah jarang terdapat paling banyak di fraksi nonmagnetik, yakni sebanyak 91,64% dengan faktor pengayaan 1.12. Secara keseluruhan, pemisahan fisik dan magnetik berhasil mencapai kandungan logam tanah jarang hingga 71,21%, serta berhasil mengurangi kandungan Fe2O3 dan CaO pada abu hasil pembakaran batu bara.

Dari hasil penelitian ini, logam tanah jarang dapat diperoleh dari pemrosesan abu hasil pembakaran batu bara. Diharapkan dengan pengembangan lebih lanjut, kebutuhan akan logam tanah jarang dapat terpenuhi salah satunya melalui pengayaan dan pengambilan dari abu hasil pembakaran batu bara. Penelitian ini dapat diakses lebih lanjut di tautan berikut: https://www.sciencedirect.com/science/article/pii/S2213343719306980 .

Untuk pertanyaan atau penjajakan kolaborasi penelitian, bisa berkorepondensi langsung dengan:

Dr. Widya Rosita, Departemen Teknik Nuklir Teknik Fisika, Universitas Gadjah Mada

Jl. Grafika No.2, Sinduadi, Mlati, Sleman, Daerah Istimewa Yogyakarta, 55281

Indonesia

Email: widyar@ugm.ac.id

(ayp)

Referensi

- Rosita, Widya, I. Made Bendiyasa, Indra Perdana, and Ferian Anggara. “Sequential particle-size and magnetic separation for enrichment of rare-earth elements and yttrium in Indonesia coal fly ash.” Journal of Environmental Chemical Engineering 8, no. 1 (2020): 103575.